Die permanente Stromzufuhr bietet Flexibilität im Handling des Förderguts. Elektrohängebahnen (EHB) werden überwiegend in der Automobilproduktion zum Sortieren, Speichern und Verteilen in flexiblen Fertigungsstraßen sowie für Montagelinien eingesetzt.

Elektrohängebahnen nach C1-Norm (VDI RI 3643)

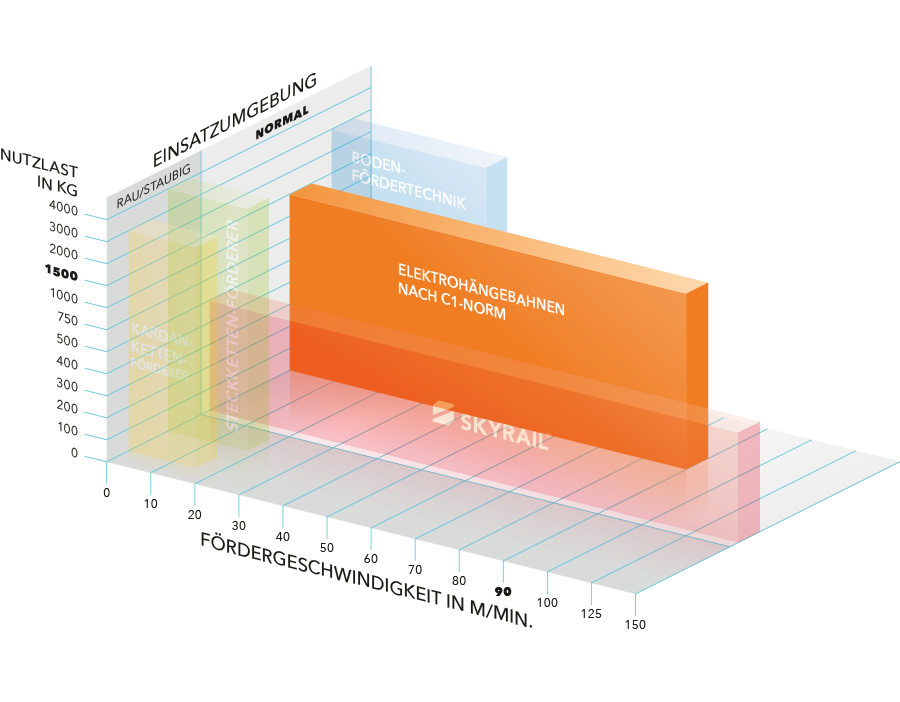

Transportdaten der Elektrohängebahn

- Aluminium-Profil, Abmessungen 180 x 60 mm mit integrierten Schleifleitungen

- Fördergut bis 1500 kg

- Ausführung des Fahrzeugs als Mono-, Doppel-, Dreifach- oder Vierfachfahrzeug

- Transportgeschwindigkeit bis 90 m/min

-

Steigfähigkeit bis 45° mit Zusatzkomponenten

-

Steigfähigkeit bis 90° in Sonderausführung (Mono)

Komfort

- Zusatzfunktionen wie z. B. Hub- und Drehbewegungen des Lastaufnahmemittels (LAM) durch integrierte Energieversorgung und Steuerung

- geräuscharmer und flurfreier Transport

- variable Geschwindigkeiten

Wirtschaftlichkeit und Kompatibilität

- geringe Betriebskosten durch wartungsfreundliche Komponenten

- kompatibel zu Elektrohängebahn-Anlagen anderer Hersteller (C1-Norm)

- hohe Anlagenverfügbarkeit > 99 %

Schwerlast-Elektrohängebahn

In der Endmontage von Fahrzeugen sind große Gewichte zu transportieren. Die hier eingesetzte Elektrohängebahn entspricht in ihrem Leistungs- und Funktionsumfang der C1-Norm mit folgenden Abweichungen:

- Aluminium-Profil, Abmessungen 240 x 80 mm mit integrierten Schleifleitungen

- Fördergut bis 5000 kg

Elektrohängebahn-Anlage

Transport von Karosserierohbauteilen

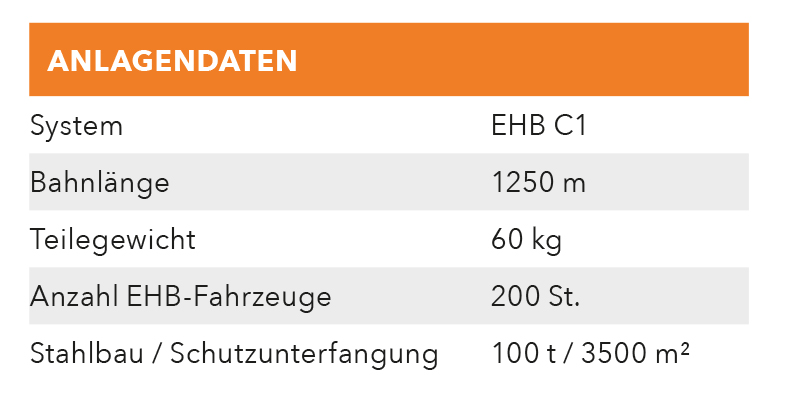

Die Projektierung und der Aufbau einer Elektrohängebahn-Anlage mit 1250 m Bahnlänge und 200 Fahrzeugen ist zunächst noch keine spektakuläre Leistung für ein Unternehmen, das seit Jahrzehnten in der Fördertechnik tätig ist. Auch ein enger Montagezeitraum von 16 Wochen über den Jahreswechsel hinweg mit Planung der Montage bis hinunter zu Einzelstunden ist bei Automobilherstellern eine Standardanforderung.

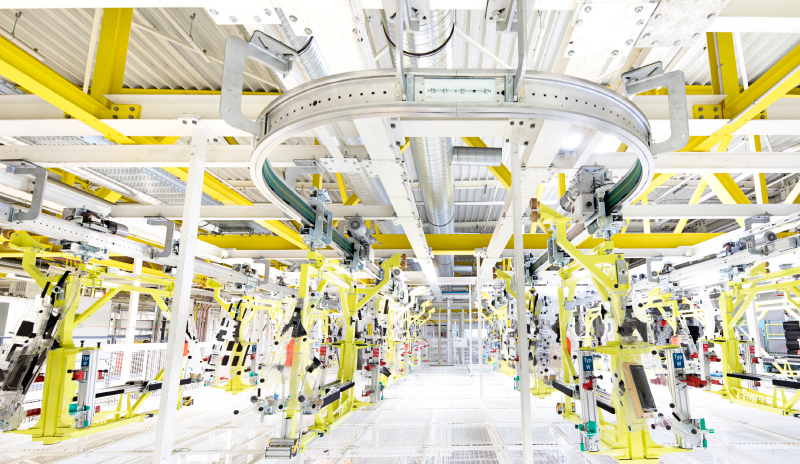

Von Roboter zu Roboter

energiegeladen in einem komplexen Projekt

Der Blick auf die Details enthüllt die Besonderheiten.

In der benachbarten Halle ist seit zwei Jahren eine Elektrohängebahn-Anlage samt dem zugehörigen Ersatzteillager eines Marktbegleiters in Betrieb. Um Kosten in der Ersatzteilhaltung zu sparen, sollte die neue Anlage in den wesentlichen Bauteilen der bestehenden technisch exakt entsprechen.

Technisch exakt gleich? Alle Weichen, der Aufbau der Elektrohängebahn-Fahrzeuge, die Fixierung der zu transportierenden PKW-Seitenteile – all dies und mehr sollte identisch zur bestehenden Vorlage sein.

Der Projekterfolg lag in einem intelligenten Mix aus:

- Neubau mit der eigenen erprobten Elektrohängebahnen-Baukastentechnik gemäß C1-Standard

- Sonderkonstruktion von vier Hubstationen zur Beschickung der Schweißroboter

- Zukauf von ausgewählten Bauteilen beim Lieferanten der Altanlage

- Vergabe des Stahlbaus an Anbieter, die mit den Gegebenheiten vor Ort bestens vertraut sind.

Ist es eine Besonderheit, dass in dem Projekt alles „ganz normal“ ablief? Eine detaillierte Planung, ein reibungsloser und schneller Aufbau: seit der Inbetriebnahme vor Jahren keine einzige Rückfrage. Wir haben die wirtschaftlichste Lösung mit der beschriebenen zusätzlichen Kosteneinsparung bei der Wartung geliefert.

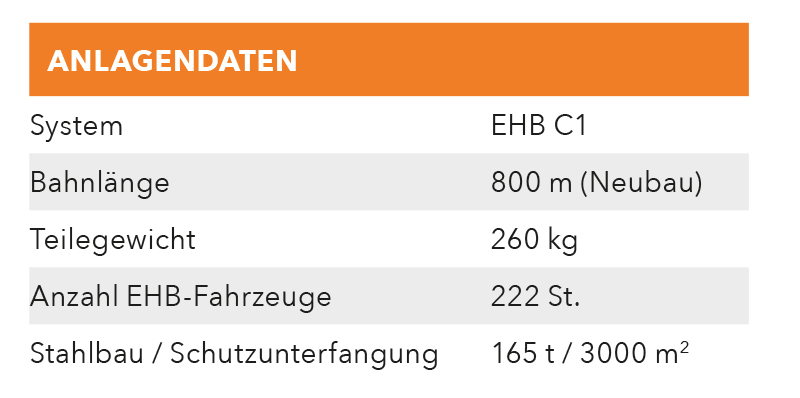

Elektrohängebahnen-Erweiterung

Transport in der Türenvormontage

„Kompatibilität zur Vorversion“ ist nicht nur in der Software ein schwieriges Thema. Auch bei der Türen-Vormontage am Fahrzeug stehen die Ingenieure vor großen Herausforderungen, wenn zum einen die Anlage im laufenden Betrieb erweitert und umgebaut werden soll und zum anderen in der Übergangsphase sowohl die bisherigen als auch die neuen Türen zu montieren sind.

Elektrohängebahnen-Linienerweiterung für neue Türenmodelle im laufenden Betrieb

die alten Türenmodelle liefen vorerst noch weiter

einige technische Herausforderungen und die Maßnahmen:

- Die bisherigen und die neuen Türen mussten in den neuen Gehängen wahlweise – und einfach mechanisch umstellbar – aufgenommen werden. Die neuen Türen mussten in der Übergangsphase provisorisch in die bestehenden Gehänge passen. Hierzu wurden separate Adapter entwickelt.

- Die bestehende Streckenführung passte nicht zu den neuen, leistungsstärkeren Fahrzeugen. Anpassungen waren z. B. an den Steigstrecken erforderlich.

- Aufgrund des breiten Geschwindigkeitsprofils – 36 m/min auf der Strecke und 2 m/min in der Vormontage – wurde für den getakteten Vormontagebereich ein SEH-Kardanketten-Förderer als Schleppförderer eingesetzt.

Der gesamte Umbau fand im laufenden Produktionsbetrieb statt:

- Der Bau der neuen Streckenabschnitte musste auf die laufende Produktion Rücksicht nehmen.

- Die Anbindung der neuen Streckenteilstücke an die bestehende Anlage war nur an Wochenenden in einem Zeitfenster von jeweils 36 Stunden möglich – am Sonntagmittag musste alles wieder reibungslos laufen. Dies galt auch für die Modifikationen an der bestehenden Strecke (z. B. Umbau an den Steigstrecken).

-

Die neuen Fahrzeuge und Lastaufnahmemittel wurden sukzessive in die laufende Produktion eingeschleust und funktionierten von Anfang an reibungslos – ohne gesonderte Inbetriebnahmephase.

.

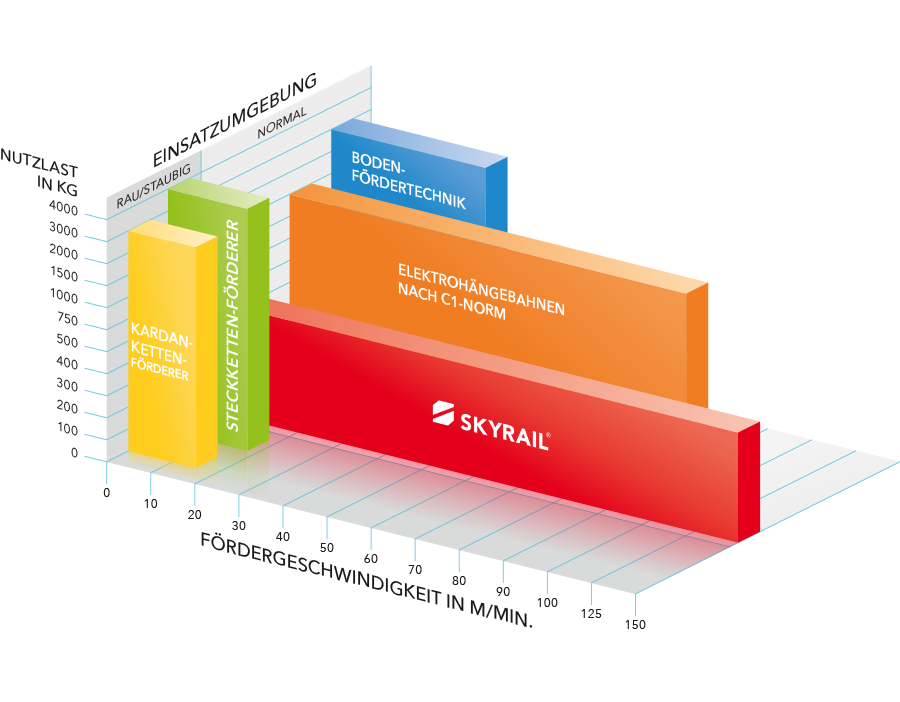

Die Elektro-

hängebahn im Vergleich

Die Elektrohängebahn im Vergleich

Betätigen Sie den Schieberegler, um die genauen Werte der Elektrohängebahnen zu vergleichen.

Welche Industriezweige profitieren besonders von der Elektrohängebahn?

- Automobil

- Automobilzulieferer